Čo sú to vysoko presné formy na tlakové liatie a aký je rozdiel medzi nimi a bežnými formami?

Definícia vysoko presnej formy na tlakové liatie

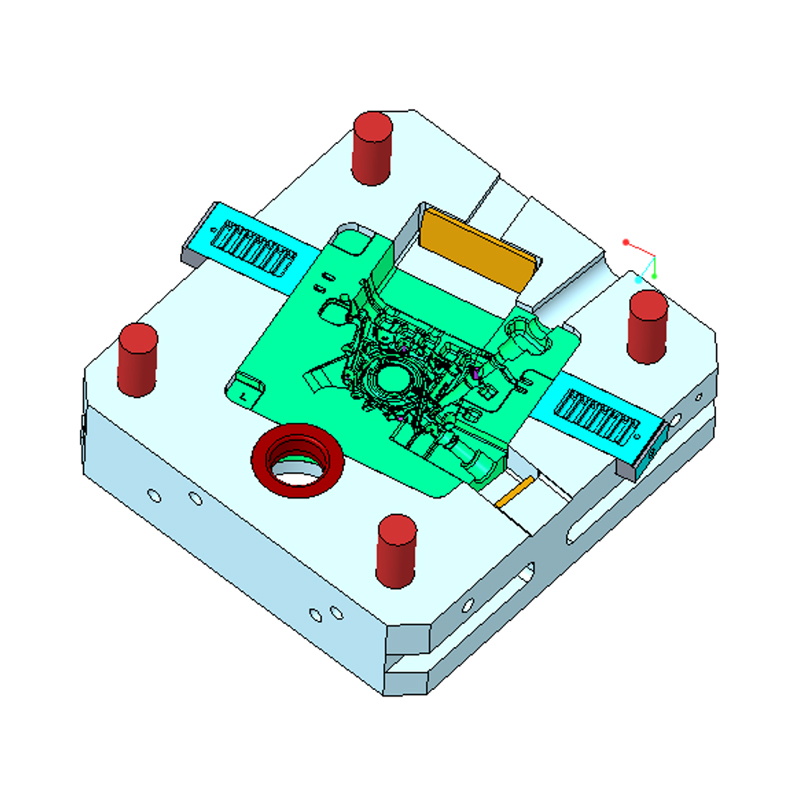

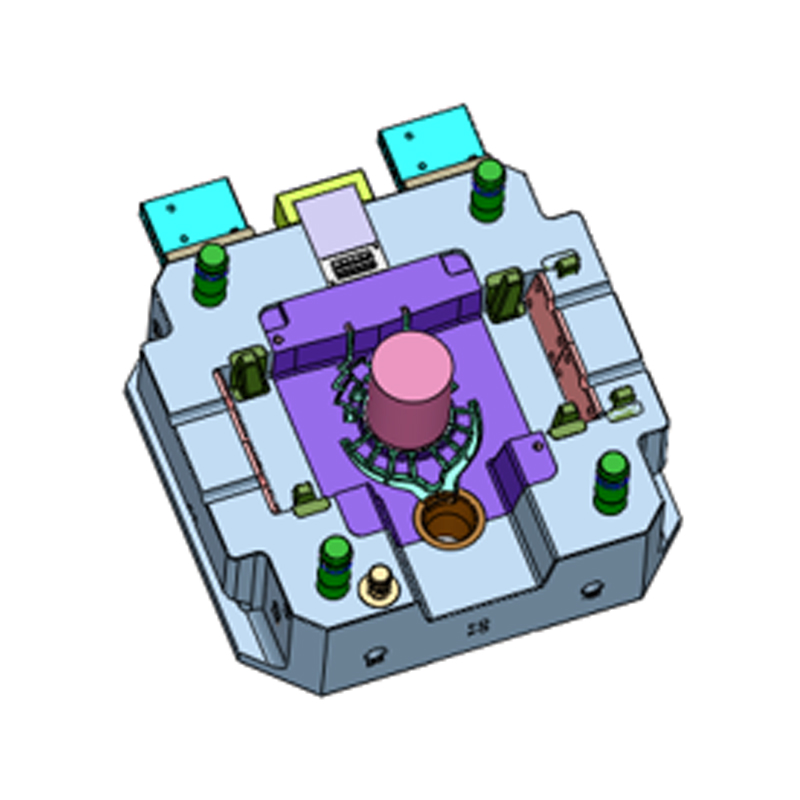

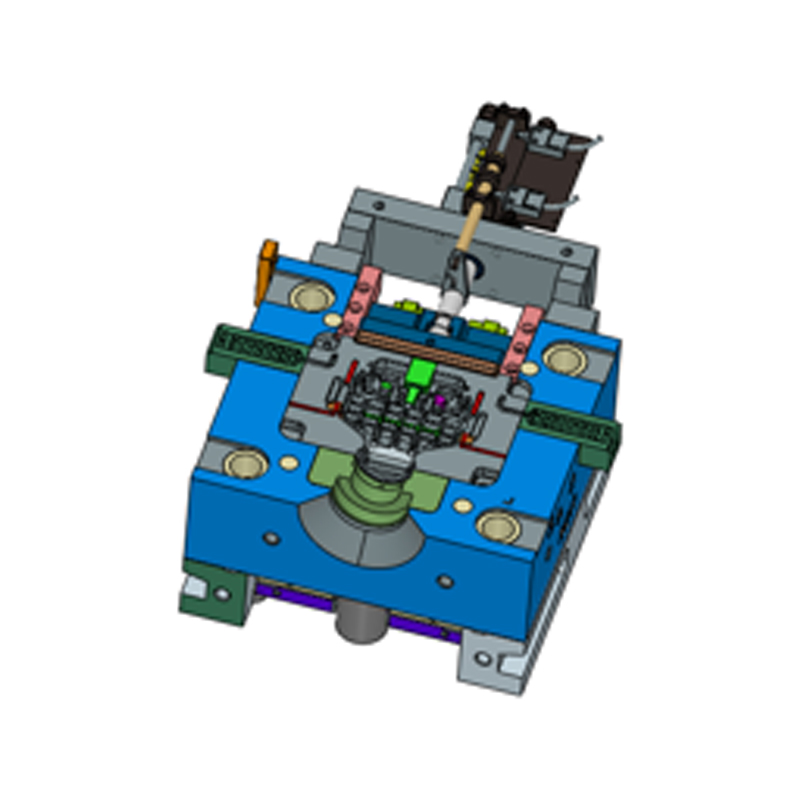

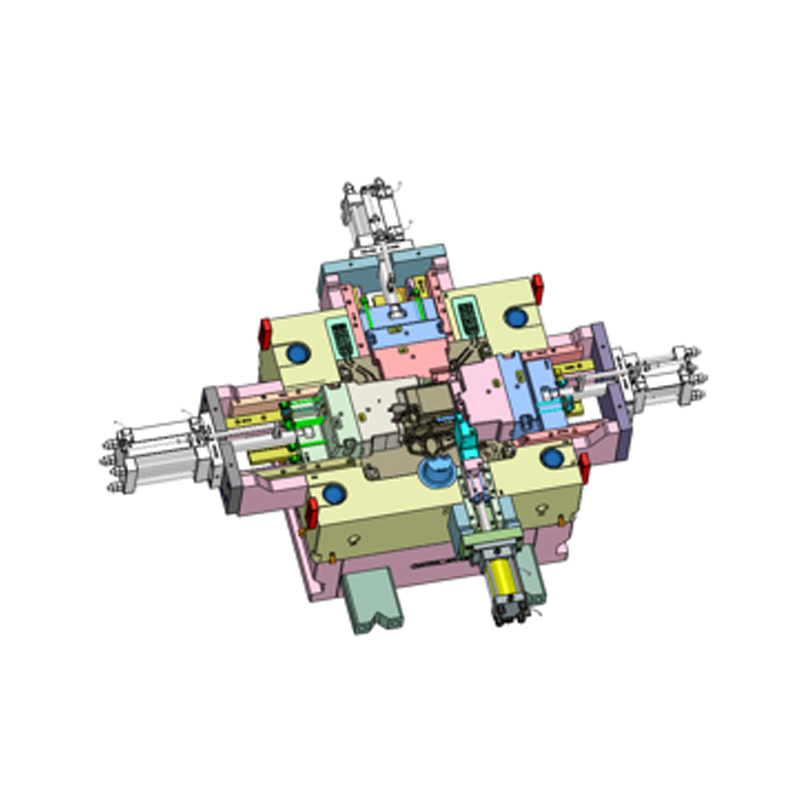

Vysoko presné formy na tlakové liatie sú špeciálne formy používané v procesoch tlakového liatia alebo extrúzneho liatia. Majú vyššie konštrukčné a výrobné štandardy s dôrazom na rozmerovú presnosť, konštrukčné detaily, kvalitu povrchu a konzistenciu výlisku. V porovnaní s bežnými formami vyžadujú vysoko presné formy prísnejší výber materiálu, podrobnejšiu technológiu spracovania a úplnejšie kontrolné procesy, aby sa zabezpečilo, že forma môže dosiahnuť stabilné formovanie zložitých štruktúr a splniť integrované výrobné potreby ľahkých a zložitých konštrukčných dielov v modernej výrobe.

Hlavné oblasti použitia vysoko presných foriem

Ningbo NKT Tooling Co., Ltd. sa zameriava na dizajn a výrobu foriem z hliníka, horčíka a zinku. Vysoko presné formy sa široko používajú v nasledujúcich odvetviach:

Automobilový priemysel: presné komponenty, ako je skriňa prevodovky, skriňa motora, ovládacie ramená atď.

Komunikačné zariadenia: ako sú konštrukčné diely na odvádzanie tepla, konzoly antény, komponenty krytu atď.

Priemyselná automatizácia: ako je kryt snímača, konektory nástrojov

Zdravotné a športové vybavenie: ako sú konštrukčné prvky fitness zariadení, rámy bicyklov z ľahkých zliatin atď.

Rozdiel v presnosti od bežných foriem

Obyčajné formy sa vo všeobecnosti používajú na výrobky, ktoré nevyžadujú vysoké rozmery a konzistenciu, ako sú jednoduché plastové diely alebo lacné kovové výrobky. Naproti tomu vysoko presné formy majú prísnejšiu kontrolu chýb a často vyžadujú kontrolu chýb v rozsahu ± 0,01 mm alebo menej a niektoré časti musia dokonca dosiahnuť presnosť na úrovni mikrónov. Táto implementácia s vysokým dopytom sa spolieha na pokročilé spracovateľské zariadenia, vysokokvalitnú formovaciu oceľ a prísne procesy kontroly kvality.

Rozdiely vo výbere materiálu

Vysoko presné formy zvyčajne používajú legované formovacie ocele s dobrou tepelnou stabilitou, vysokou tvrdosťou a silnou odolnosťou proti praskaniu, ako napríklad H13, 8407 atď., aby sa vyrovnali s problémom tepelnej únavy pri vysokoteplotnom odlievaní. Bežné formy často používajú lacnú formovaciu oceľ alebo obyčajnú uhlíkovú oceľ, ktorá je náchylná na praskliny alebo deformácie a má krátku životnosť.

Zlepšenie dizajnu a výrobného procesu

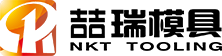

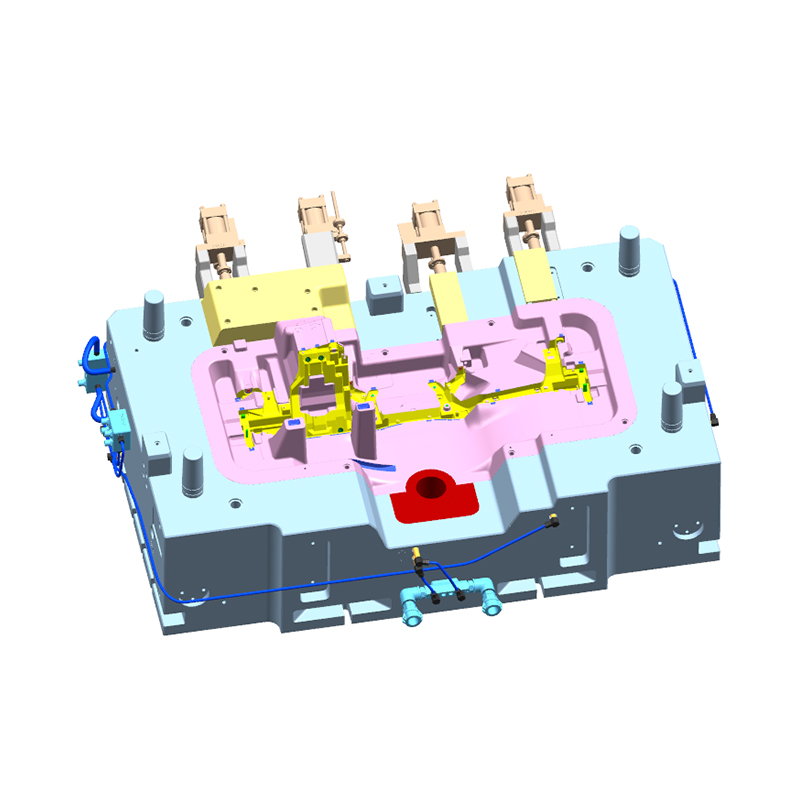

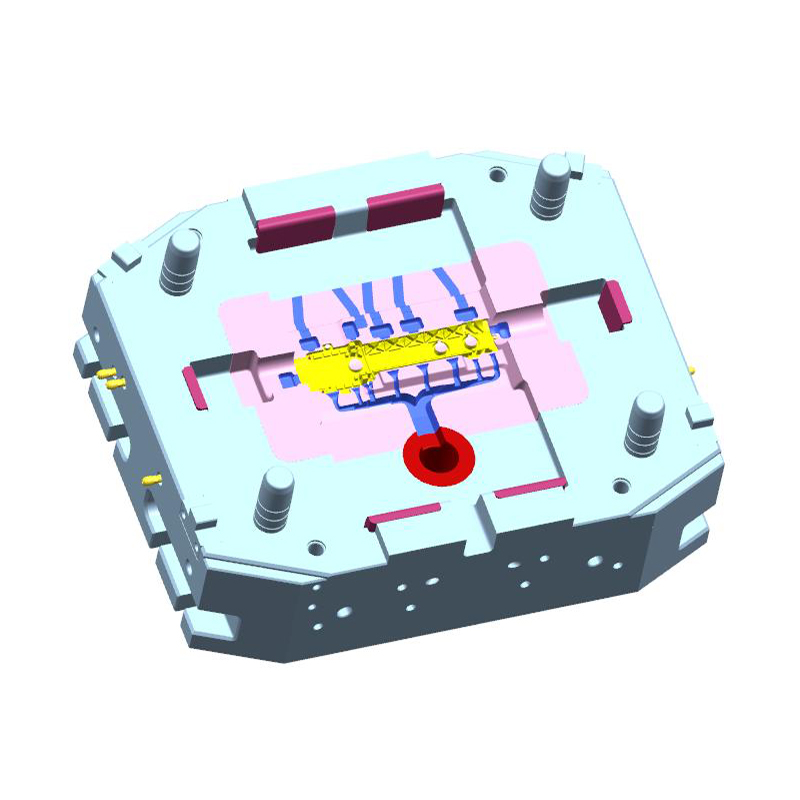

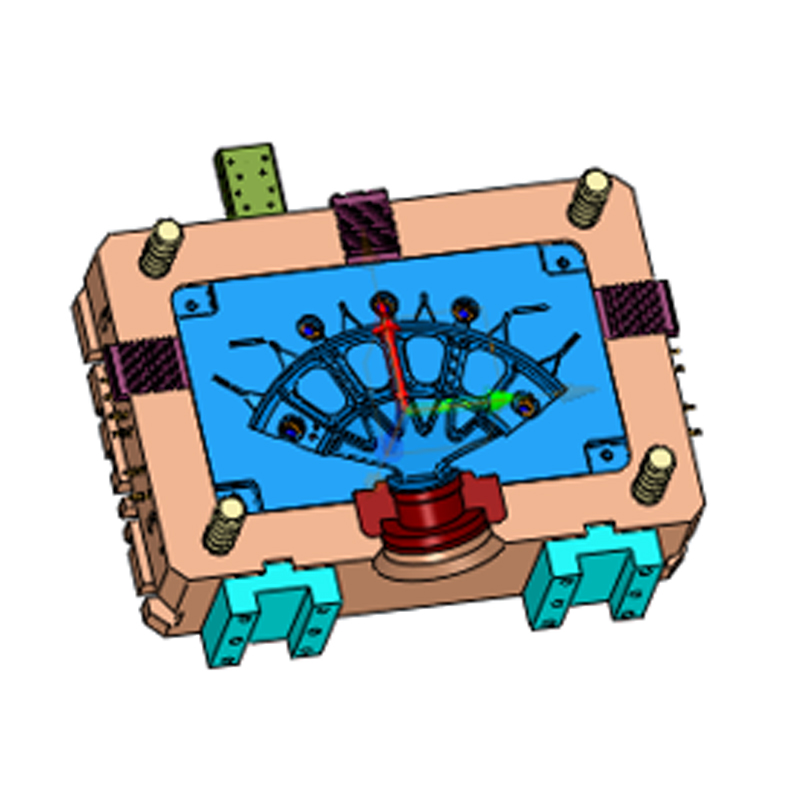

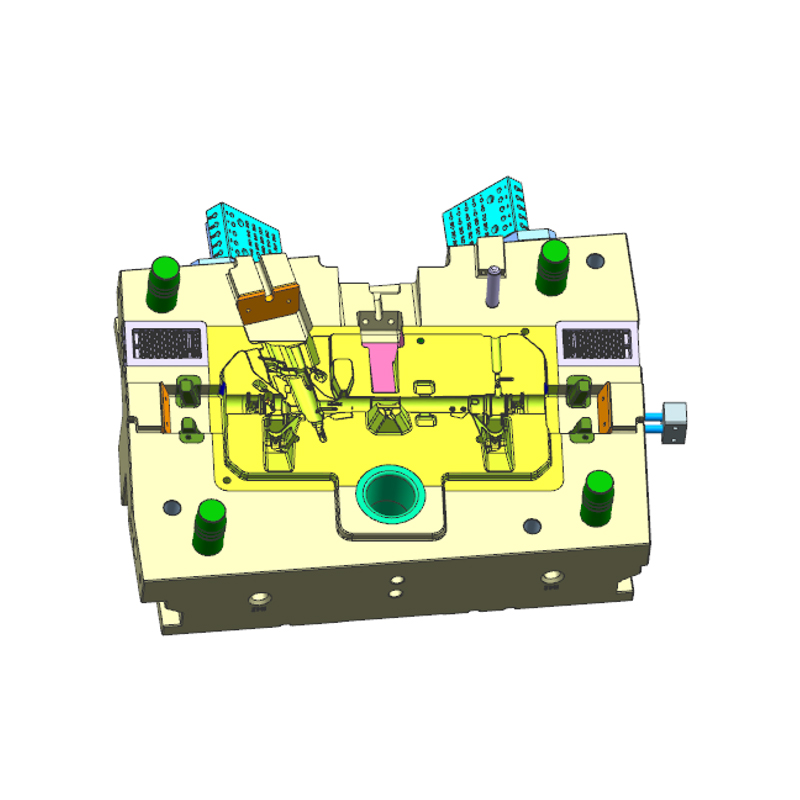

Vysoko presné formy na tlakové liatie zvyčajne vyžadujú konštrukčný návrh a simuláciu tvarovania pomocou trojrozmerného modelovacieho softvéru a nástrojov na analýzu toku foriem. Počas procesu navrhovania je potrebné plne zvážiť viaceré faktory, ako je tekutosť kovu, usporiadanie pórov a umiestnenie chladiaceho kanála, aby sa zabezpečilo, že štruktúra produktu je úplná a rozmery sú stabilné. Konštrukcia bežných foriem je relatívne zjednodušená a nemožno ju simulovať a analyzovať a existuje riziko opakovaných skúšobných foriem a prepracovania.

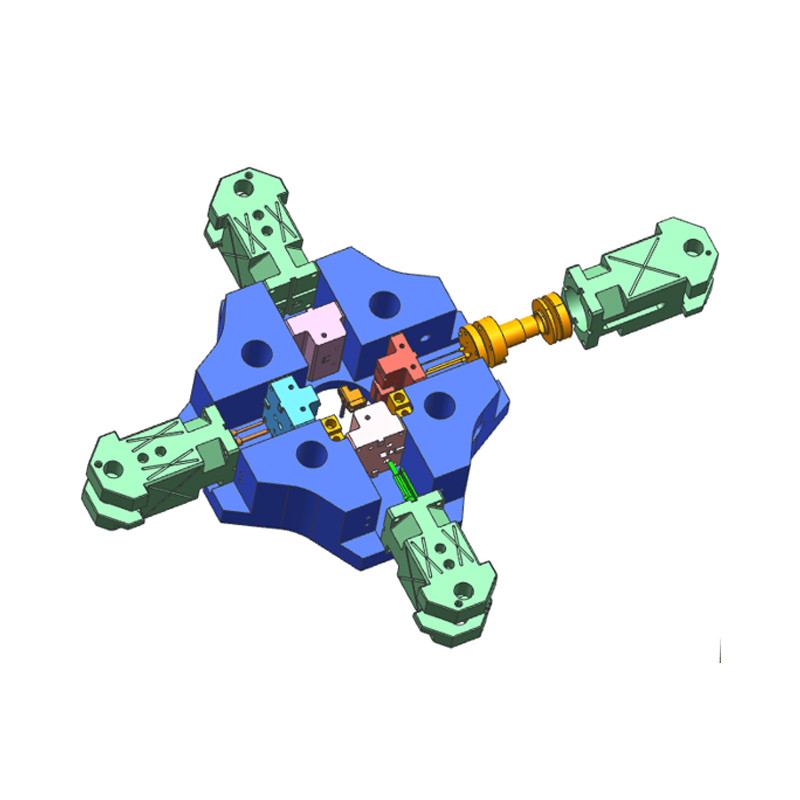

Schopnosť vytvárať zložité štruktúry

Vďaka použitiu presného obrábacieho zariadenia a zlepšeniu možností spracovania detailov foriem je možné použiť vysoko presné formy na integrované formovanie zložitých konštrukčných dielov, čím sa znížia následné procesy spracovania a montáže a zlepší sa efektivita výroby. Bežné formy podliehajú konštrukčnému návrhu a presnosti formy a často nie je možné dosiahnuť jednorazové odlievanie zložitých geometrických alebo tenkostenných dielov.

Porovnanie životnosti a stability

Vysoko presné formy na tlakové liatie majú zvyčajne vyššiu stabilitu a dlhšiu životnosť. Po spevnení tepelným spracovaním, nitridačným spracovaním a inými procesmi si forma môže udržať stabilný výkon pri dlhodobej a vysoko pevnej výrobe a vyhnúť sa častej výmene. Bežné formy sú náchylné na posun veľkosti produktu v dôsledku tepelnej únavy alebo opotrebovania, čo ovplyvňuje kontinuitu výroby.

Kompromis medzi nákladmi a prínosom

Hoci počiatočné výrobné náklady vysoko presných foriem sú relatívne vysoké, z dlhodobého prevádzkového hľadiska môže ich stabilita a znovupoužiteľná hodnota priniesť podniku vyššie výhody vrátane výhod, ako je lepšia konzistencia produktu, znížená chybovosť a predĺžený cyklus údržby. Hoci bežné formy majú v počiatočnom štádiu malé investície, sú relatívne nízke z hľadiska celkovej nákladovej efektívnosti v dôsledku častej neskoršej údržby a rýchleho zošrotovania.

Postavenie vysoko presných foriem v modernej výrobe

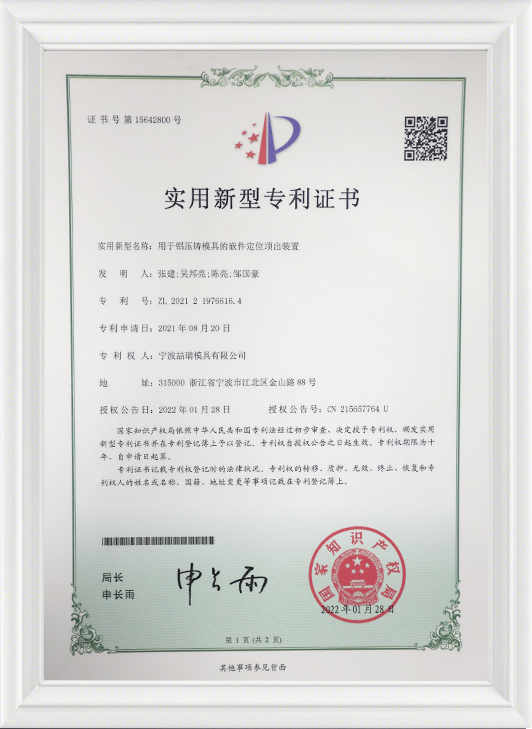

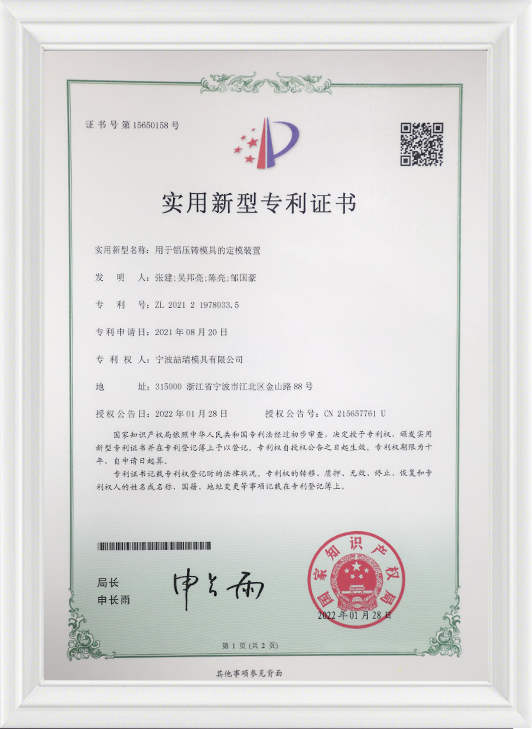

So zrýchľovaním vývojového trendu ľahkých a integrovaných produktov sa úloha vysoko presných foriem na tlakové liatie vo výrobnej oblasti stáva čoraz dôležitejšou. Ovplyvňuje nielen kvalitu lisovania produktov, ale zohráva aj zásadnú úlohu pri zlepšovaní efektívnosti výroby, znižovaní odpadu materiálu a optimalizácii toku procesov. Ningbo NKT Tooling Co., Ltd. sa zaviazala poskytovať zákazníkom stabilné a spoľahlivé riešenia foriem na podporu implementácie a hromadnej výroby produktov s vysokým dopytom.

Ako NKT Tooling zaisťuje presnosť a kvalitu vysoko presných foriem na tlakové liatie?

Precízny dizajn ako základ

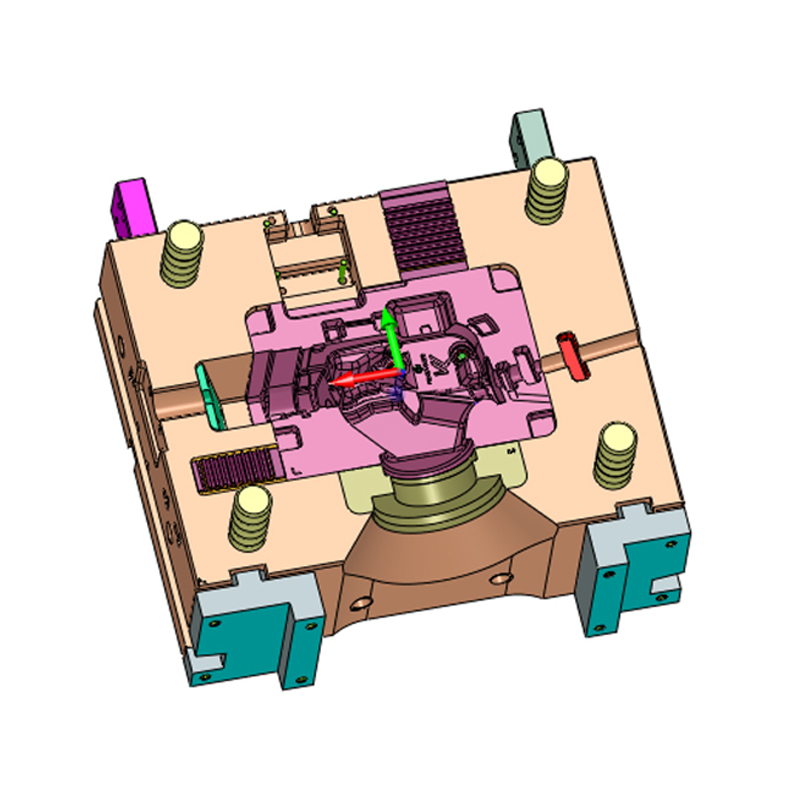

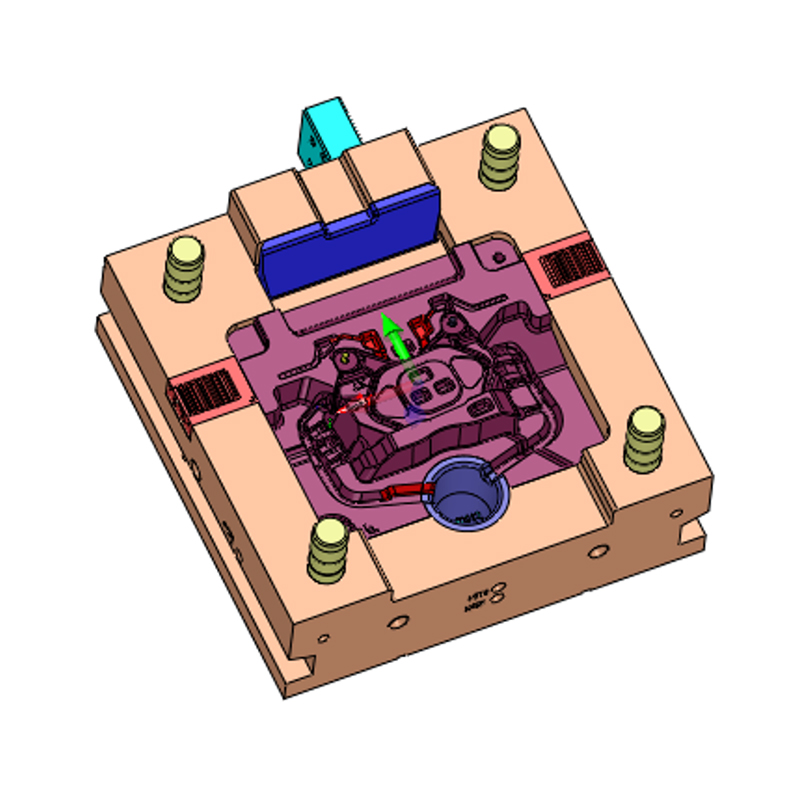

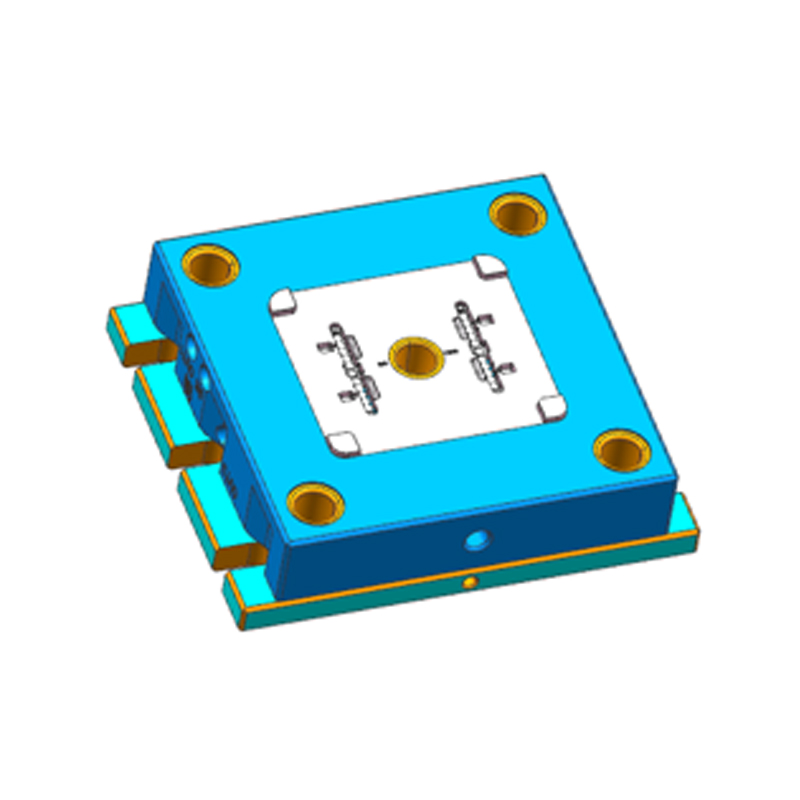

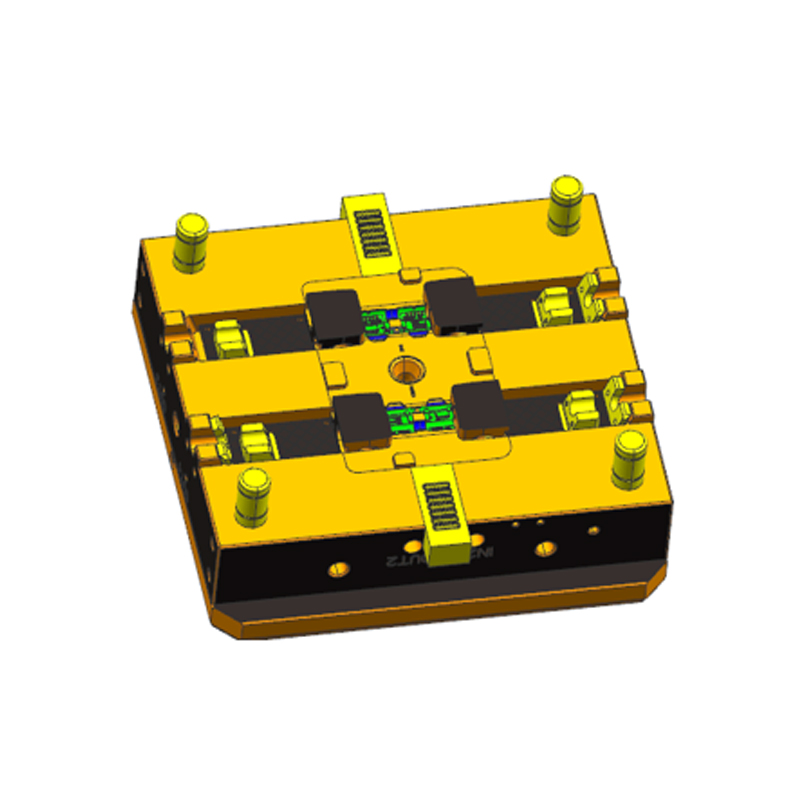

Pri zabezpečovaní kvality vysoko presné formy na tlakové liatie , Ningbo NKT Tooling Co., Ltd. vždy považuje dizajn foriem za kľúčový východiskový bod. V počiatočných fázach vývoja foriem spoločnosť prijala pokročilý softvér na trojrozmerné modelovanie (ako UG, Pro/E atď.) a skombinovala ho s technológiou analýzy toku foriem (Moldflow) na simuláciu plnenia, chladenia a výfuku, čo umožňuje efektívne predpovedať potenciálne chyby a optimalizovať konštrukčný návrh. Tento proces navrhovania nielen zlepšuje konzistenciu formovania formy, ale poskytuje aj jasný procesný základ pre následné výrobné procesy.

Prísna kontrola výberu materiálu

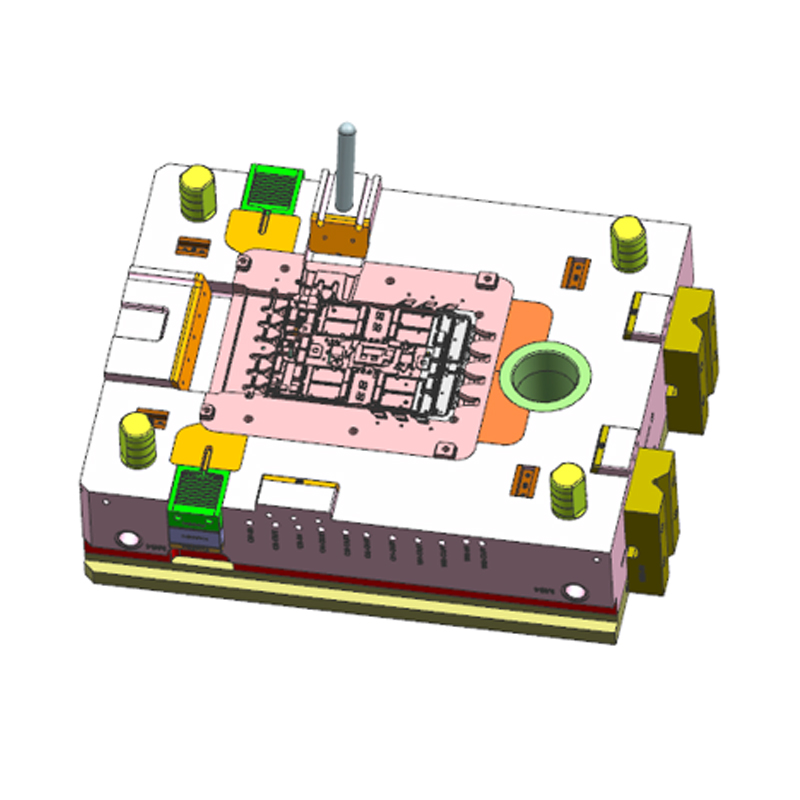

Výkon formy úzko súvisí s jej materiálom. Spoločnosť používa vysokovýkonné tepelné formovacie ocele, ako sú H13 a 8407, ktoré sa bežne používajú na tlakové liatie. Materiály musia mať dobrú tepelnú odolnosť, odolnosť proti praskaniu a mechanickú stabilitu. Pred vstupom do továrne sa každá dávka ocele podrobuje testovaniu tvrdosti, analýze chemického zloženia a detekcii chýb, aby sa potvrdilo, že materiál nemá žiadne trhliny, inklúzie a iné problémy počas fáz tavenia a tepelného spracovania a že riziká kvality sú kontrolované zo zdroja.

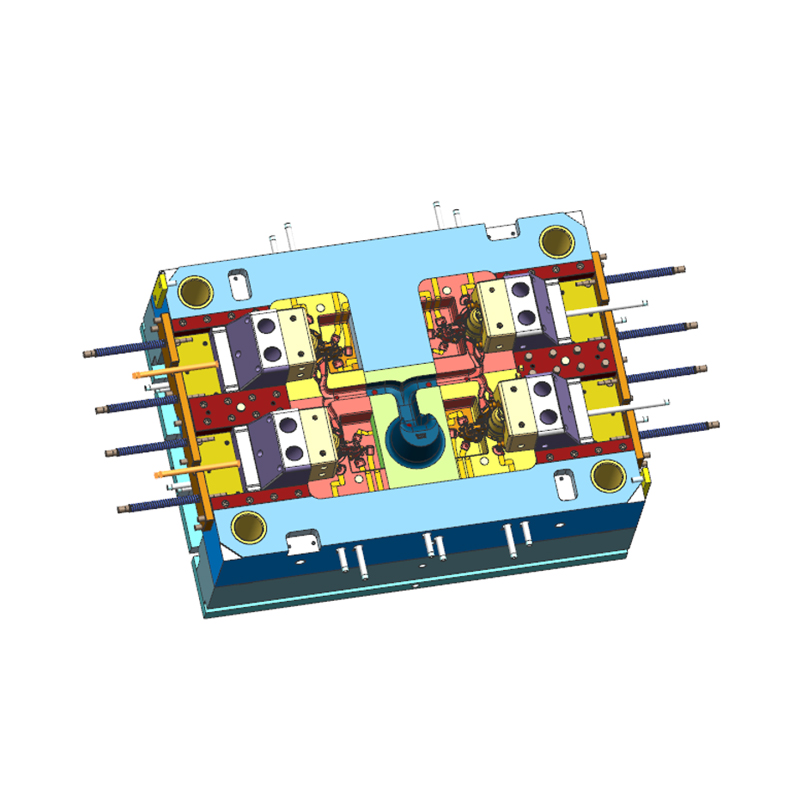

Investície do presných spracovateľských zariadení

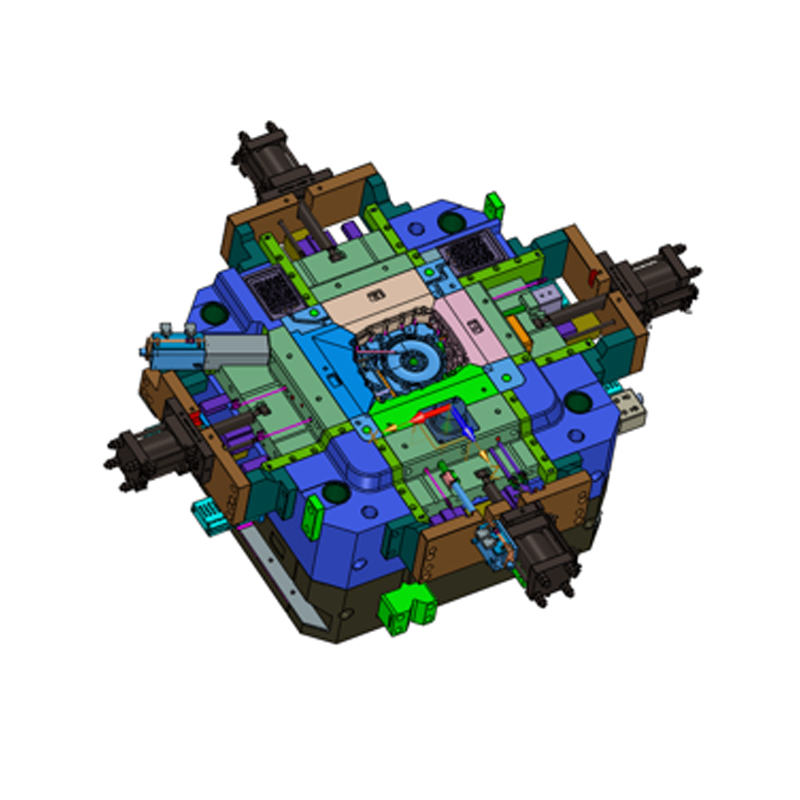

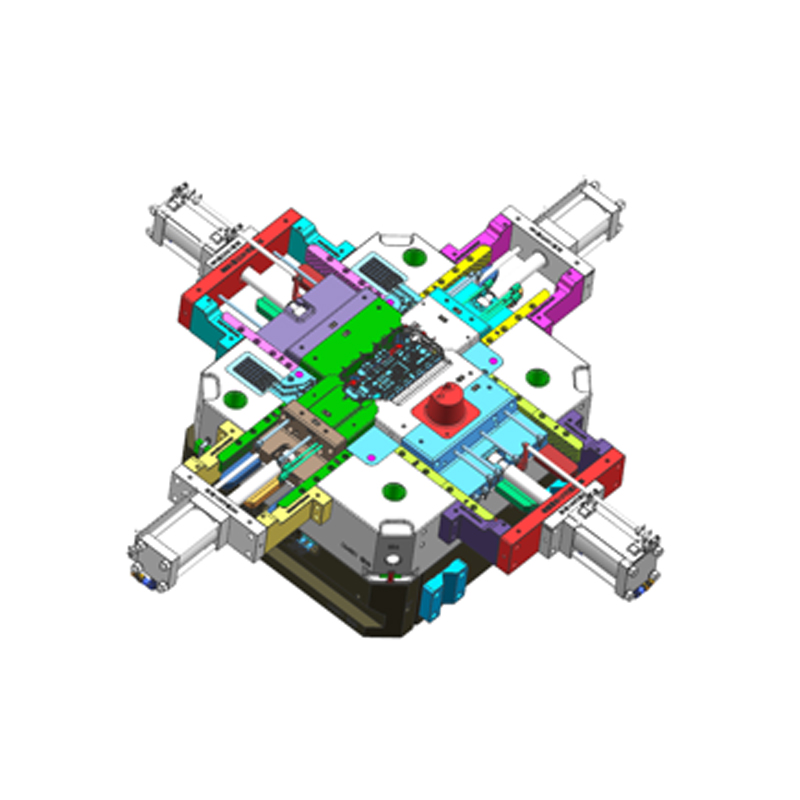

Na dosiahnutie vysokých požiadaviek na presnosť je Ningbo NKT Tooling Co., Ltd. vybavená sériou vysoko presných zariadení na spracovanie, vrátane päťosového obrábacieho centra, CNC elektrického iskrového stroja, stroja na rezanie drôtu s pomalým pohybom a vysoko pevného CNC vyvrtávacieho a frézovacieho zariadenia. Kontrola veľkosti častí formy spracovaná týmto zariadením je stabilnejšia a presnosť obrysu môže byť kontrolovaná v rozmedzí ± 0,005 mm, čo spĺňa potreby komplexnej geometrie a vysokej presnosti montáže.

Technológia jemného spracovania viacerých kolies

V procese výroby foriem spoločnosť implementuje viacero etáp, ako je hrubé spracovanie, polodokončovanie, konečná úprava, montážne a koordinačné spracovanie a zrkadlové leštenie. Najmä v dutinách a deliacich plochách sa používajú vysoko presné nástroje, ktoré sa ručne uťahujú v kombinácii so skúsenými technikmi, aby sa zabezpečila tesná štruktúra formy a primeraná vôľa lícovania. Tento postupný spôsob spracovania účinne znižuje možnosť tepelnej deformácie a koncentrácie napätia a zlepšuje konzistenciu formy.

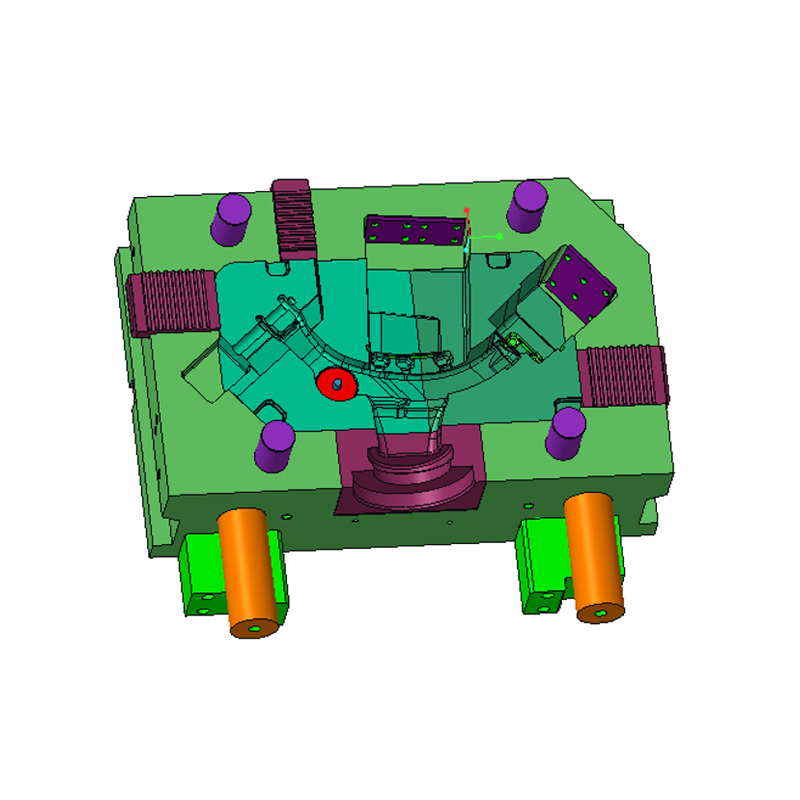

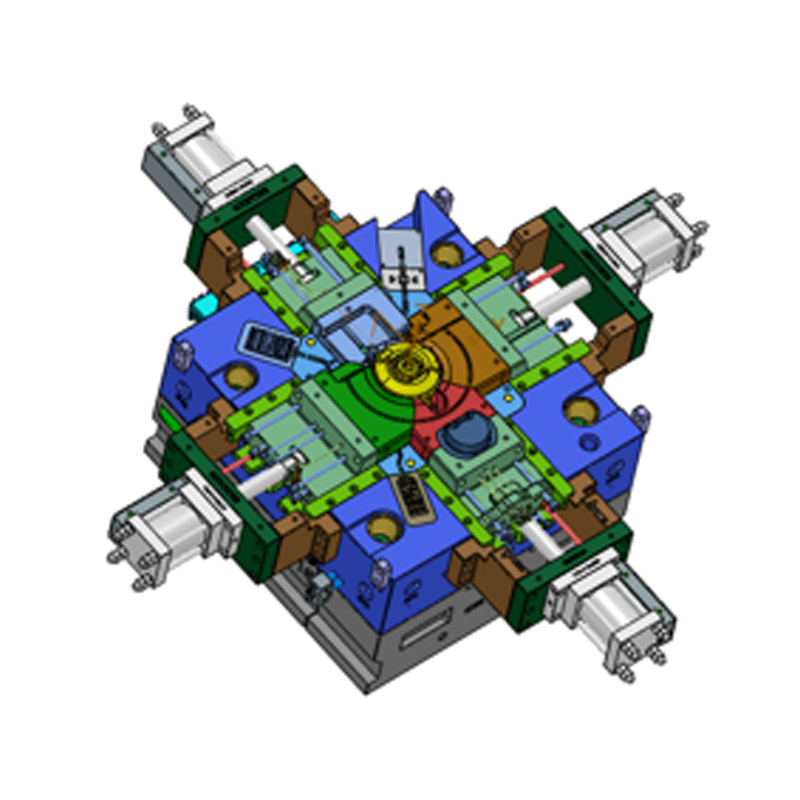

Pokročilý proces tepelného spracovania

Životnosť a stabilitu formy výrazne ovplyvňuje efekt tepelného spracovania. Spoločnosť spevňuje formovaciu oceľ rôznymi metódami tepelného spracovania, ako je vákuové tepelné spracovanie, temperovanie a povrchová nitridácia. Pokiaľ ide o kontrolu teploty, času a chladiaceho média, spoločnosť používa automatizované zariadenie na vykonávanie riadenia procesu, aby sa zabezpečilo, že tvrdosť materiálu formy je rovnomerne rozložená a štruktúra nepodlieha abnormálnej fázovej zmene, čím sa zvyšuje odolnosť proti opotrebovaniu a odolnosť proti tepelným trhlinám.

Prísny proces kontroly kvality

Od surovín až po dodávku hotového produktu musí každý kľúčový odkaz prejsť kontrolou po vrstvách oddelením kontroly kvality. Ningbo NKT Tooling Co., Ltd. je vybavená profesionálnym testovacím zariadením, ako sú trojsúradnicové meracie prístroje (CMM), projektory, merače tvrdosti, merače drsnosti atď., aby sa presne zistili rozmery, tolerancie, povrchové úpravy atď. Najmä po dokončení montáže formy sa vykoná komplexná kontrola inštalácie suchej formy, aby sa overilo, či štruktúra dutiny a prevádzkový stav pohyblivých častí spĺňajú konštrukčné normy.

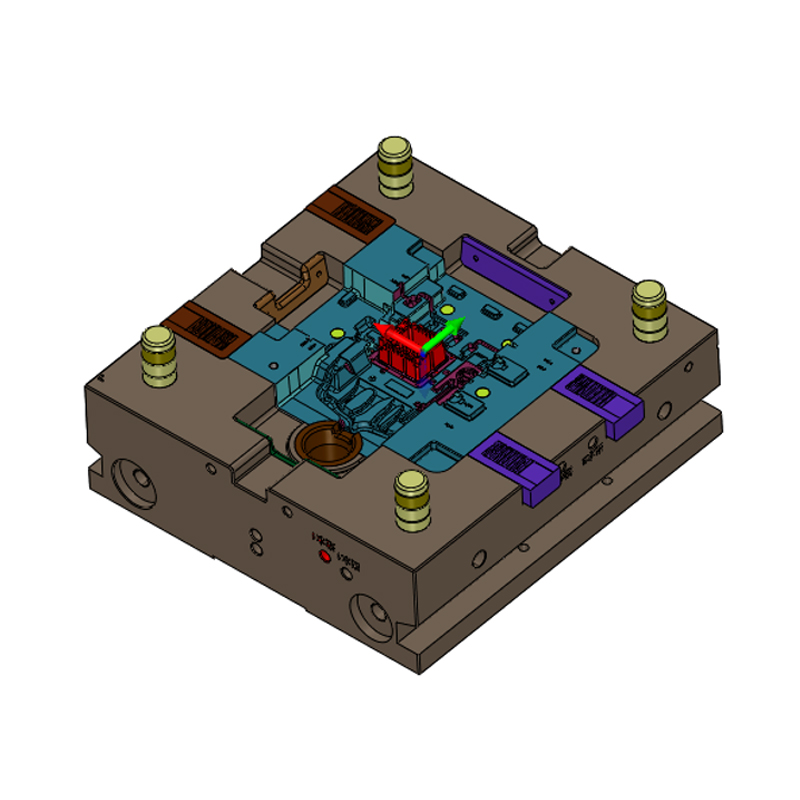

Overenie a ladenie testu formy

Pred uvedením formy do sériovej výroby spoločnosť vykoná testovacie formy na tlakové odlievanie a overí schopnosť formovania formy pomocou metalografickej analýzy, detekcie chýb v röntgenovom žiarení, opätovným testovaním rozmerov a inými prostriedkami. Ak sa počas testu formy zistia chyby, ako sú blikanie, vzduchové otvory a zmršťovanie, technický tím vystopuje štruktúru formy a nastavenia procesu a vykoná cielené korekcie, aby sa zabezpečilo, že forma bude fungovať stabilne po jej umiestnení do výrobnej linky zákazníka.

Technická podpora tímu a neustále zlepšovanie

Spoločnosť má v súčasnosti viac ako 80 odborných zamestnancov, vrátane 15 vedúcich inžinierov a viac ako 30 odborných a technických inžinierov, s relatívne solídnou technickou silou. Počas procesu implementácie projektu bude technický tím sledovať celý proces formy od návrhu až po použitie, zbierať spätnú väzbu o používaní a organizovať plány zlepšovania procesov, neustále optimalizovať následné stratégie vývoja a spracovania foriem a zlepšovať celkovú úroveň dodávky.

Kompletný systém riadenia procesných informácií

S cieľom dosiahnuť štandardizáciu a riadenie sledovateľnosti spoločnosť zaviedla systém riadenia výrobného procesu a platformu na zaznamenávanie kontroly kvality. V systéme možno nájsť a sledovať konštrukčné výkresy, zdroje materiálov, procesy spracovania, údaje o tepelnom spracovaní a záznamy o kontrole každej sady foriem. Prostredníctvom digitálneho riadenia procesov znižuje ľudské opomenutia a zlepšuje efektivitu dodávok a tiež pomáha presne lokalizovať neskoršiu údržbu a opätovné opravy.

Prispôsobený komunikačný mechanizmus

Na začiatku projektu spoločnosť udržiavala úzku komunikáciu so zákazníkmi a formulovala exkluzívne plány foriem na základe rôznych štruktúr tlakového liatia a požiadaviek na použitie. Uprostred projektu bude priebežná spätná väzba o pokroku a kvalite vývoja foriem prostredníctvom správ o etapách a analýzou vzoriek. Tento typ mechanizmu nielenže zlepšuje spokojnosť zákazníkov, ale zvyšuje aj cielenosť a prispôsobivosť vývoja foriem.