Čo je to forma na tlakové liatie z horčíkovej zliatiny a akú úlohu zohráva v priemyselnej výrobe?

Základná definícia formy na tlakové liatie horčíkovej zliatiny

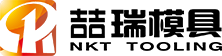

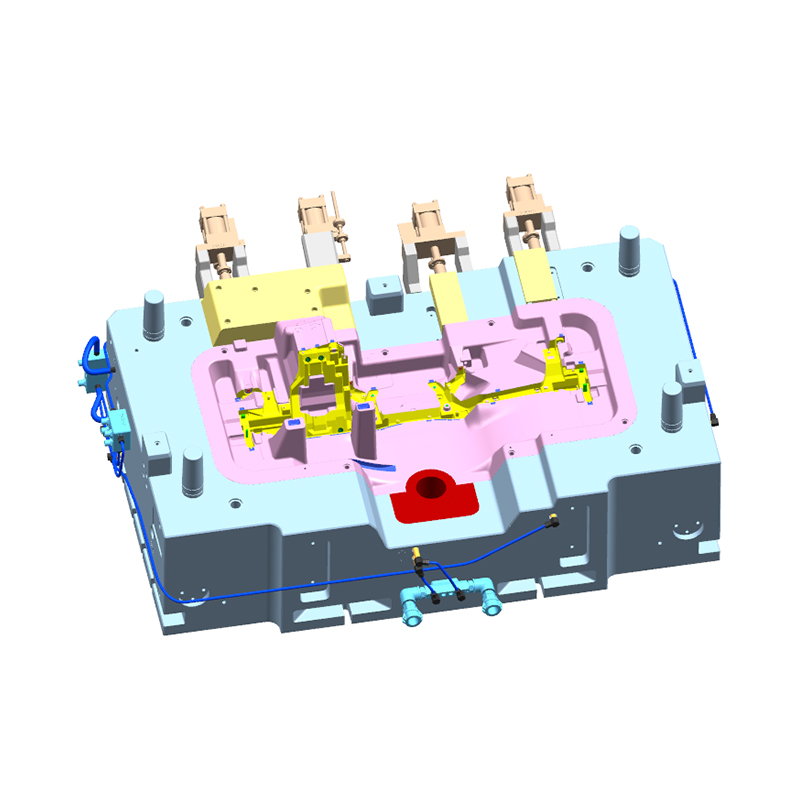

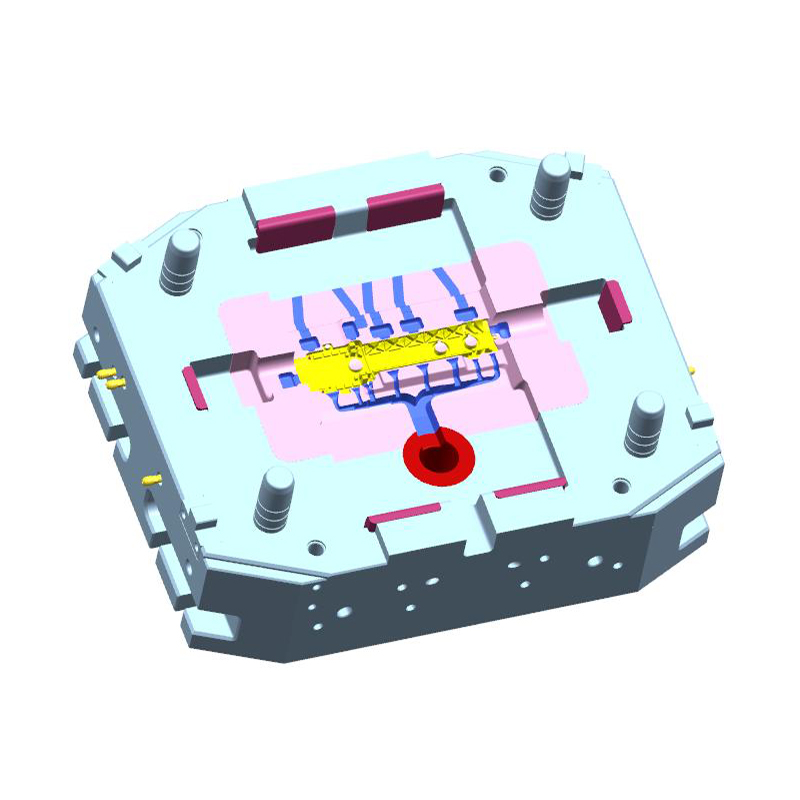

Forma na tlakové liatie z horčíkovej zliatiny Výraz "forma" sa týka formy používanej na vstrekovanie roztavených materiálov z horčíkovej zliatiny do dutiny formy pod vysokým tlakom a ich tvarovanie do konštrukčných častí rýchlym chladením. Tento typ formy musí mať vysokú tepelnú pevnosť, tepelnú vodivosť a antiadhézne vlastnosti, aby sa prispôsobil špeciálnym procesným podmienkam v procese tlakového liatia horčíkovej zliatiny. Vzhľadom na dobrú tekutosť a vysokú rýchlosť tvarovania horčíkovej zliatiny sa musí návrh formy na tlakové liatie zamerať aj na komplexné prispôsobenie vnútorných prietokových kanálov, brán, výfukových a chladiacich systémov.

Charakteristiky výberu materiálu formy na tlakové liatie z horčíkovej zliatiny

Formy na tlakové liatie z horčíkovej zliatiny sú zvyčajne vyrobené z ocele na lisovanie za tepla (ako je H13, 8407 atď.). Tieto materiály majú určitú pevnosť pri vysokej teplote a tepelnú únavu a dokážu vydržať časté tepelné cyklické zaťaženie. V procese výroby foriem sa zvyčajne vyžaduje kalenie, temperovanie, povrchová úprava a iné procesy, aby sa predĺžila životnosť a zachovala sa rozmerová stálosť. Rozumný výber materiálov a proces tepelného spracovania priamo ovplyvňujú výkon formy pri vysokom tlaku a vysokoteplotnom prostredí.

Štrukturálne charakteristiky foriem na tlakové liatie z horčíkovej zliatiny

Tento typ štruktúry formy je relatívne zložitý, vo všeobecnosti zahŕňa funkčné jednotky, ako sú dynamické formy, pevné formy, jadrá, kanály chladiacej vody, mechanizmy na ťahanie jadra a výfukové kanály. Pretože proces tlakového odlievania horčíkovej zliatiny má vysoké časové požiadavky, štruktúra formy musí zvážiť mechanizmus rýchleho plnenia a demontáže, aby sa zabezpečila integrita povrchu dielu a presnosť veľkosti. Zároveň musí forma spolupracovať so strojom na tlakové liatie, aby bola schopná pracovať automaticky, aby sa zlepšila efektívnosť výroby.

Funkčná úloha foriem na tlakové liatie horčíkovej zliatiny v priemyselnej výrobe

V priemyselnej výrobe zohrávajú formy na tlakové liatie horčíkovej zliatiny úlohu základných nástrojov na tvarovanie komponentov. Rozhoduje nielen o konštrukčnej presnosti, kvalite povrchu a účinnosti tvarovania dielov tlakového liatia, ale priamo ovplyvňuje aj následné spracovanie a montážne prispôsobenie produktov. Stabilná prevádzková schopnosť formy je rozhodujúca pre dávkovú, štandardizovanú a automatizovanú výrobu, najmä pri aplikácii automobilových dielov, spotrebnej elektroniky, mechanických komponentov a iných priemyselných odvetví.

Aktuálne potreby v typických aplikačných oblastiach

V oblasti výroby automobilov sa formy na tlakové liatie z horčíkovej zliatiny používajú hlavne v komponentoch riadiacich systémov, držiakoch prístrojov, častiach rámu karosérie a iných častiach s vysokými požiadavkami na nízku hmotnosť. V elektronickom priemysle sa formy používajú na vytváranie krytov notebookov, stredných rámov mobilných telefónov a konštrukčných držiakov prenosných zariadení. V priemyselných strojoch a zdravotníckych a športových zariadeniach sa často používajú aj súčiastky tvoriace horčíkovú zliatinu na zníženie celkovej hmotnosti a zlepšenie konštrukčnej pevnosti. Ningbo NKT Tooling Co., Ltd. kombinuje tieto skutočné potreby na nepretržitú optimalizáciu štruktúry dizajnu foriem a výrobného procesu s cieľom zlepšiť stabilitu a prispôsobivosť používania foriem.

Vplyv technológie foriem na výkon materiálov z horčíkovej zliatiny

Samotná zliatina horčíka má dobrú špecifickú pevnosť, nízku hustotu a schopnosť elektromagnetického tienenia, ale má aj fyzikálne vlastnosti, ako je nízky bod topenia, ľahká oxidácia a ľahká korózia. Preto v procese tlakového liatia forma musí nielen spĺňať požiadavky na presnosť formovania, ale musí tiež znížiť pravdepodobnosť defektov, ako sú póry, studené uzávery a praskliny, prostredníctvom rafinovaného dizajnu. Systém regulácie teploty a výfukový systém v štruktúre formy zohrávajú v tomto procese dôležitú úlohu.

Možnosti výskumu a vývoja foriem Ningbo NKT Tooling Co., Ltd

Ningbo NKT Tooling Co., Ltd. má silné možnosti výskumu, vývoja a výroby foriem, vybavené pokročilými CNC obrábacími centrami, zariadeniami na tepelné spracovanie a systémami analýzy toku foriem. Spoločnosť má technický tím zložený zo stredných a vyšších inžinierov, ktorí dokážu prispôsobiť rôzne typy vysoko presných foriem na tlakové liatie z horčíkovej zliatiny podľa potrieb zákazníka. Každý rok je možné dodať viac ako 300 sád foriem, ktoré široko slúžia zákazníkom vo viacerých odvetviach, ako sú automobily, komunikácie a priemyselné zariadenia.

Trend vývoja foriem na tlakové liatie z horčíkovej zliatiny

S rastúcim dopytom po ekologickej výrobe a odľahčenom dizajne sa oblasti použitia foriem na tlakové liatie z horčíkovej zliatiny neustále rozširujú a požiadavky sú čoraz rozmanitejšie. Budúci vývoj foriem bude integrovať viac technológií, ako je digitálny dizajn, simulácia, inteligentné monitorovanie a modulárna výroba, aby sa zlepšila prevádzková efektivita a prispôsobivosť foriem. Ningbo NKT Tooling Co., Ltd. neustále podporuje integrovanú aplikáciu týchto nových technológií, aby splnila rôznorodé požiadavky zákazníkov na vysokokvalitné formy.

Aké sú odporúčania na dennú údržbu foriem na tlakové liatie z horčíkovej zliatiny na predĺženie ich životnosti?

Pravidelne kontrolujte opotrebovanie povrchu formy

Forma na tlakové liatie z horčíkovej zliatinys sa používajú v prostredí s vysokou teplotou a vysokým tlakom po dlhú dobu a povrch dutiny je ľahko ovplyvnený eróziou toku kovu a tepelnou únavou. Operátorom sa odporúča, aby po každej zmene vykonali vizuálnu kontrolu kľúčových oblastí, ako je dutina formy, deliaca plocha, štruktúra ťahania jadra atď., aby zistili, či tam nie sú praskliny, padajúce bloky, lepiace formy atď. Ak sa zistia abnormality, mali by byť okamžite opravené alebo vymenené, aby sa predišlo ovplyvneniu kvality povrchu tlakového odliatku a ďalšiemu poškodeniu formy.

Kontrolujte teplotu použitia, aby ste predišli poškodeniu tepelnou únavou

Regulácia teploty je jedným z dôležitých faktorov ovplyvňujúcich životnosť foriem na tlakové liatie z horčíkovej zliatiny. Počas používania formy by sa mala nastaviť primeraná teplota predhrievania, aby sa predišlo prasklinám spôsobeným tepelným šokom spôsobeným vstrekovaním do formy za studena. Zároveň by sa malo zabrániť prehriatiu počas prevádzky formy, aby sa zabezpečila stabilná prevádzka v rozsahu nastavenia procesu. Ningbo NKT Tooling Co., Ltd. odporúča používať systém regulácie teploty na monitorovanie a úpravu teploty formy v reálnom čase, aby sa znížil efekt tepelnej únavy.

Používajte vhodné separačné prostriedky a lubrikanty

Aby sa zabránilo priľnutiu horčíkovej zliatiny k povrchu formy pri vysokých teplotách a aby sa povrch formy chránil, mali by sa na mazanie použiť vhodné separačné prostriedky. Pri výbere separačného prostriedku je potrebné venovať pozornosť jeho tepelnej stabilite, pokrytiu a prchavosti, aby sa zabránilo upchávaniu výfukového systému alebo vytváraniu defektov pri odlievaní v dôsledku nahromadenia zvyškov. Pravidelné odstraňovanie zvyškov a olejových škvŕn na povrchu formy môže ešte viac oddialiť proces oxidácie a korózie povrchu formy.

Rozumná kontrola parametrov procesu tlakového liatia

Životnosť formy je do značnej miery ovplyvnená nastavením parametrov procesu, ako je rýchlosť vstrekovania, tlak, doba plnenia, doba výdrže atď. Pri neprimeranom nastavení parametrov bude forma v krátkom čase vystavená nadmernému zaťaženiu, čo spôsobí zhoršenie opotrebovania alebo deformácie. Ningbo NKT Tooling Co., Ltd. odporúča formulovať vhodný proces založený na špecifickej štruktúre formy a vlastnostiach horčíkovej zliatiny a optimalizovať a upraviť ho v kombinácii s nástrojmi na analýzu toku formy, aby sa vyrovnala efektivita výroby a ochrana formy.

Udržujte výfukový systém voľný

Zablokovanie výfukového kanála spôsobí zvyšky plynu vo forme, čím sa ovplyvní kvalita povrchu tlakového odliatku a zvýši sa povrchové zaťaženie formy, čím sa skráti životnosť formy. Odporúča sa vyčistiť výfukovú drážku formy a výfukový otvor po každom výrobnom cykle, aby sa zabezpečilo hladké odsávanie plynu. Ak sa zistí, že účinnosť výfuku je znížená, miestna konštrukcia sa môže rozobrať na hĺbkové čistenie a v prípade potreby sa môže výfuková cesta znovu otvoriť alebo optimalizovať.

Pravidelne vykonávajte povrchovú úpravu a renováciu formy

Po určitom čase prevádzky formy sa môže znížiť jej povrchová tvrdosť a odolnosť proti opotrebeniu a je potrebné ju ošetriť preleštením, opravou pokovovania alebo povrchovou nitridáciou. Pre formy s vysokou frekvenciou používania alebo zložitou štruktúrou je možné zvážiť vytvorenie súboru použitia na zaznamenávanie každej údržby a renovácie, aby sa vyhodnotil trend zmien výkonu formy a vytvoril sa vedecký plán údržby.

Urobte dobrú prácu pri skladovaní plesní a ochrane proti hrdzi

Keď sa forma nepoužíva, musí byť udržiavaná v čistote a suchu a musí byť pokrytá antikoróznym olejom alebo chránená ochranným filmom. Forma by sa mala skladovať na dobre vetranom mieste, aby sa zabránilo vlhkosti, korózii alebo nárazom. V prípade dlhodobých náhradných foriem je možné vykonať celkové zapuzdrenie a utesnenie, aby sa znížila únava kovu alebo starnutie povrchu spôsobené zmenami prostredia.

Zaviesť štandardizovaný proces údržby a školiaci systém

Aby sa zabezpečila kontinuita a efektívnosť každodennej údržby, odporúča sa, aby podniky zaviedli kompletný súbor štandardných prevádzkových postupov údržby foriem vrátane frekvencie kontrol, obsahu projektu a rozdelenia zodpovedností. Ningbo NKT Tooling Co., Ltd. sa zameriava na školenie prevádzkových zručností zamestnancov v prvej línii v skutočnej výrobe, aby pracovníci údržby mohli rýchlo identifikovať abnormálne stavy plesní, zvládnuť ich podľa predpísaných postupov a znížiť riziko škôd spôsobených ľudským faktorom.

Vyhodnoťte cyklus používania formy a uzly výmeny

Hoci údržba môže efektívne predĺžiť životnosť formy, každá sada foriem má svoj primeraný cyklus používania. Podniky by mali kombinovať faktory, ako je zložitosť štruktúry formy, vlastnosti materiálu a frekvencia používania, aby pravidelne vyhodnocovali stav formy a rozhodovali o výmene foriem, ktoré boli veľmi opotrebované alebo často opravované, aby sa zabezpečila kontinuita výroby a stabilná kvalita dielov odlievaných pod tlakom.