Aké sú rozdiely medzi odlievacími formami pre nové série energetických vozidiel a tradičnými vozidlami?

Rozdiely v požiadavkách na materiál

Ako napreduje trend ľahkých automobilov, nové energetické vozidlá majú rastúce požiadavky na formovacie materiály. V porovnaní s tradičnými vozidlami nové energetické vozidlá využívajú vo svojom konštrukčnom dizajne veľké množstvo ľahkých materiálov, ako sú hliníkové zliatiny a zliatiny horčíka, čo kladie vyššie požiadavky na tepelnú odolnosť, odolnosť proti opotrebovaniu a stabilitu odlievacích foriem. Tradičné formy vozidiel sa väčšinou používajú na lisovanie oceľových dielov alebo dielov z liatiny, zatiaľ čo nové energetické vozidlá majú tendenciu používať ľahké zliatiny s vysokou tepelnou vodivosťou, vysokou pevnosťou, ale ľahko sa deformujú. Preto sa dizajn formy musí prispôsobiť rôznym rýchlostiam zmršťovania, tepelnej vodivosti a tekutosti kovu.

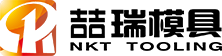

Rôzna zložitosť štruktúr komponentov

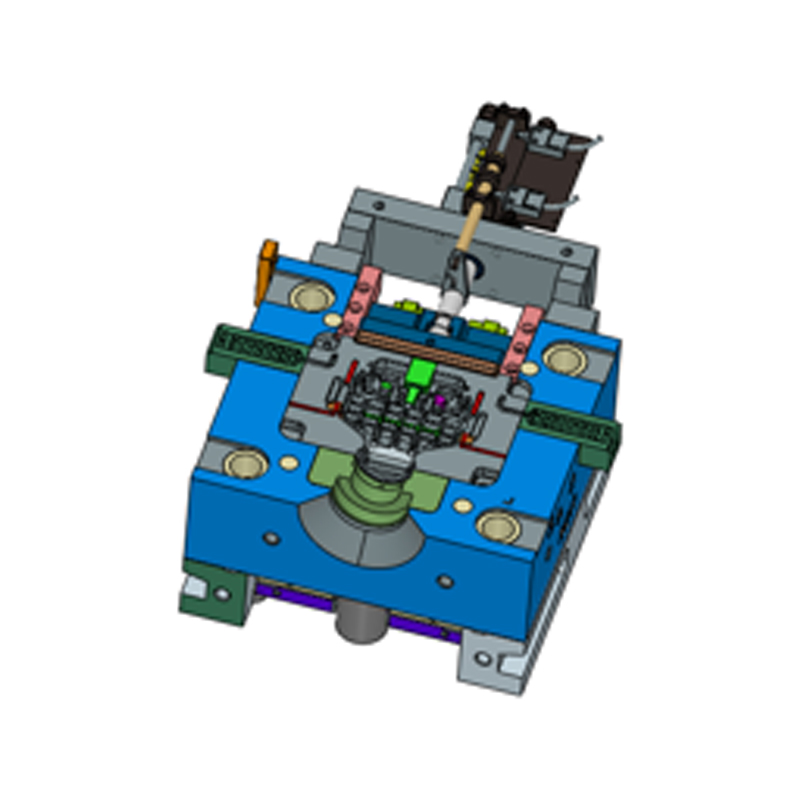

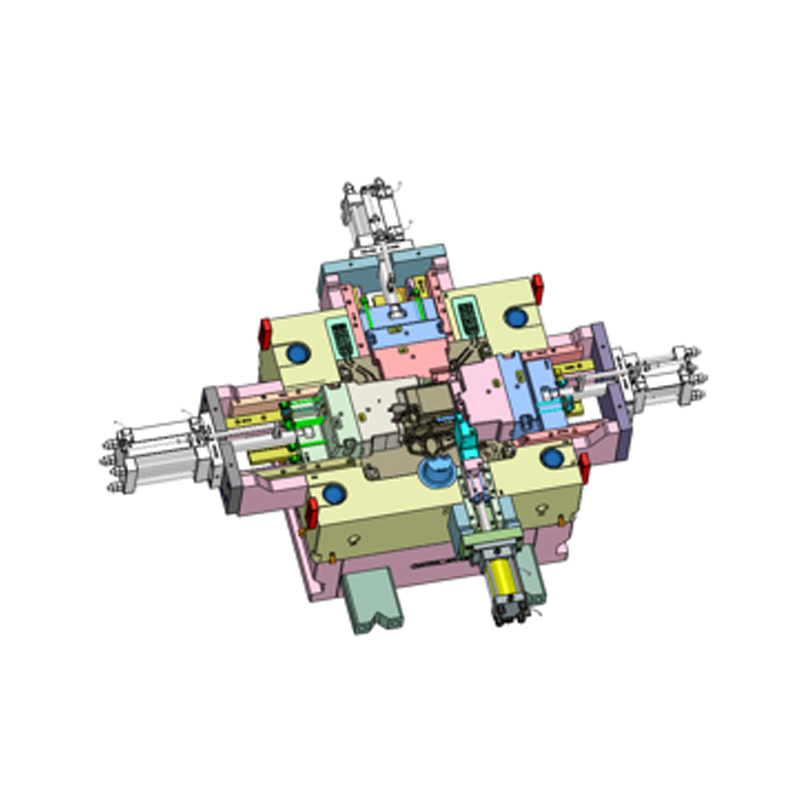

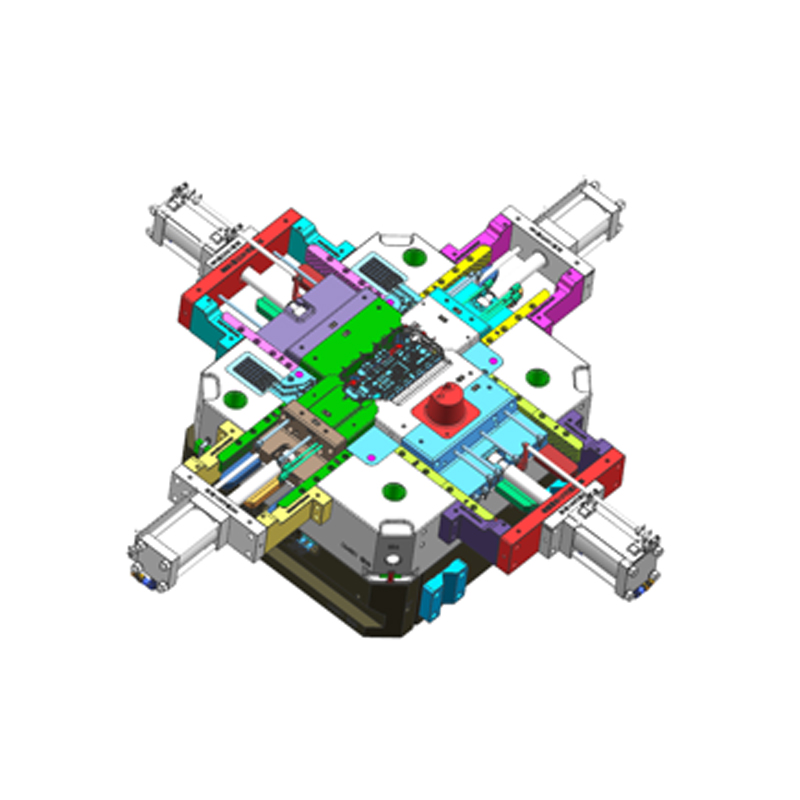

Komponenty troch elektrických systémov (batéria, motor a elektronické ovládanie) nových energetických vozidiel majú zložité štruktúry a zvyšujú sa požiadavky na presnosť konštrukcie foriem. Napríklad puzdro batérie zvyčajne používa integrované lisovacie riešenie s tenkou hrúbkou steny a jemnou štruktúrou. Forma musí mať dobrý chladiaci systém a presné možnosti kontroly rozmerov. Formy pre tradičné vozidlá pri výrobe kovových častí, ako sú motory a prevodovky, venujú väčšiu pozornosť vysokej pevnosti a tepelnej únave. Medzi nimi sú rozdiely v zložitosti dutiny formy a ovládaní detailov formovania.

Rozdiely vo veľkosti produktu a integrácii

Nové energetické vozidlá majú vyššie požiadavky na integráciu dielov a komponentov. Trendom sa napríklad stáva modulárny dizajn integrovaných elektronických ovládacích skríň, krytov motorov a nabíjacích rozhraní. Takéto vysoko integrované časti majú veľkú veľkosť a zložitú štruktúru a odlievacie formy musia mať vyššiu kontrolu konzistencie a viacbodový dizajn podávania. Tradičné automobilové formy zvyčajne slúžia deleným konštrukčným častiam s malými rozmermi jednotlivých častí, relatívne rovnomerným rozložením zaťaženia formy a relatívne nízkymi problémami pri kontrole tepelného namáhania.

Výzvy, ktoré prinášajú systémy tepelného manažmentu

Nové diely energetických vozidiel (najmä výkonové batérie a kryty motorov) majú jasné požiadavky na tepelný manažment. Počas procesu vývoja musí forma zvážiť, či je možné po vytvorení produktu dosiahnuť dobrý dizajn štruktúry rozptylu tepla, čo priamo ovplyvňuje výkon produktu. Tradičné formy vozidiel majú v tomto smere menší konštrukčný tlak. Pri nových energetických produktoch vývoj foriem často integruje dizajn chladiaceho kanála, optimalizáciu usporiadania dutín odlievania a metódy analýzy tepelného napätia.

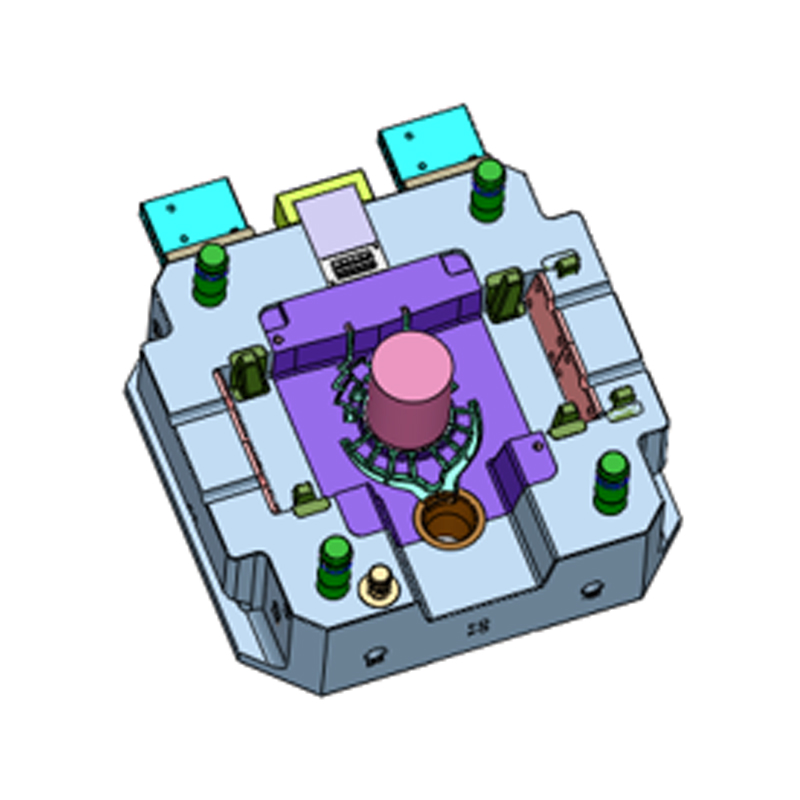

Rozdiely medzi procesom tlakového liatia a vstrekovacím systémom

Nové energetické vozidlá často využívajú procesy vysokotlakového liatia alebo vákuového liatia a forma sa musí prispôsobiť technickému procesu vysokorýchlostného vstrekovania, vysokotlakového formovania a rýchleho chladenia. Pri vysokotlakových podmienkach je kritickejšie rozdelenie upínacej sily formy, výfukový systém a systém riadenia teploty formy. Naproti tomu bežné nízkotlakové liatie alebo gravitačné liatie je stále široko používané v tradičných formách vozidiel a požiadavky na systémy foriem sú o niečo nižšie.

Prísnejšie požiadavky na presné ovládanie

Požiadavky nových energetických vozidiel na bezpečnosť a stabilitu výkonu podnietili presnosť formy, aby sa priblížila k mikrónovej úrovni, najmä v krytoch batériových modulov, krytoch elektronického riadenia atď., a sú navrhnuté prísnejšie normy pre rozmerovú toleranciu, sústrednosť a rovinnosť formy. Hoci tradičné automobilové formy sa tiež zameriavajú na presnosť, celkové požiadavky sú relatívne voľné, najmä v niektorých veľkých štruktúrach, ktoré umožňujú určitý priestor na následné spracovanie.

Životnosť formy a spôsoby údržby sú samozrejme odlišné

Keďže nové energetické formy sa často používajú pri vysokotlakovom liatí a vysokofrekvenčných výrobných linkách, životnosť formy je ohrozená. Výber materiálu formy, proces tepelného spracovania a udržiavanie kontroly teploty počas používania formy sa stali stredobodom záujmu. Rytmus údržby tradičných foriem vozidiel je relatívne stabilný, prostredie spracovania je lepšie kontrolovateľné a tlak na riadenie frekvencie údržby a životnosti formy je relatívne nízky.

Aplikačný stupeň konštrukčných nástrojov a simulačnej technológie

V procese navrhovania nových foriem na odlievanie energetických vozidiel sa nástroje simulačnej analýzy, ako sú Moldflow a Magmasoft, široko používajú na optimalizáciu rozloženia brány, predpovedanie efektu plnenia a deformácie zmršťovania. Táto metóda digitálneho dizajnu výrazne zlepšuje efektivitu a presnosť vývoja foriem. Tradičný dizajn foriem je stále v prechode k digitalizácii a jeho technologická závislosť je relatívne nízka.

Ako NKT Tooling zaisťuje, že odlievacie formy pre novú sériu energetických vozidiel majú dobrý tepelný manažment?

Význam tepelného manažmentu v nové formy na energetické odlievanie

Nové diely energetických vozidiel väčšinou využívajú technológiu vysokotlakového liatia alebo vákuového liatia a distribúcia tepelného namáhania má priamy vplyv na životnosť formy a kvalitu formovania produktu. Forma musí odolávať striedavým účinkom rýchleho ohrevu a ochladzovania počas procesu odlievania, takže schopnosť tepelného manažmentu určuje stabilitu, účinnosť cyklu a konzistenciu formy. Dobrý dizajn tepelného manažmentu môže kontrolovať teplotný rozdiel medzi rôznymi časťami formy, znížiť riziko praskania tepelnou únavou a zlepšiť rytmus výroby.

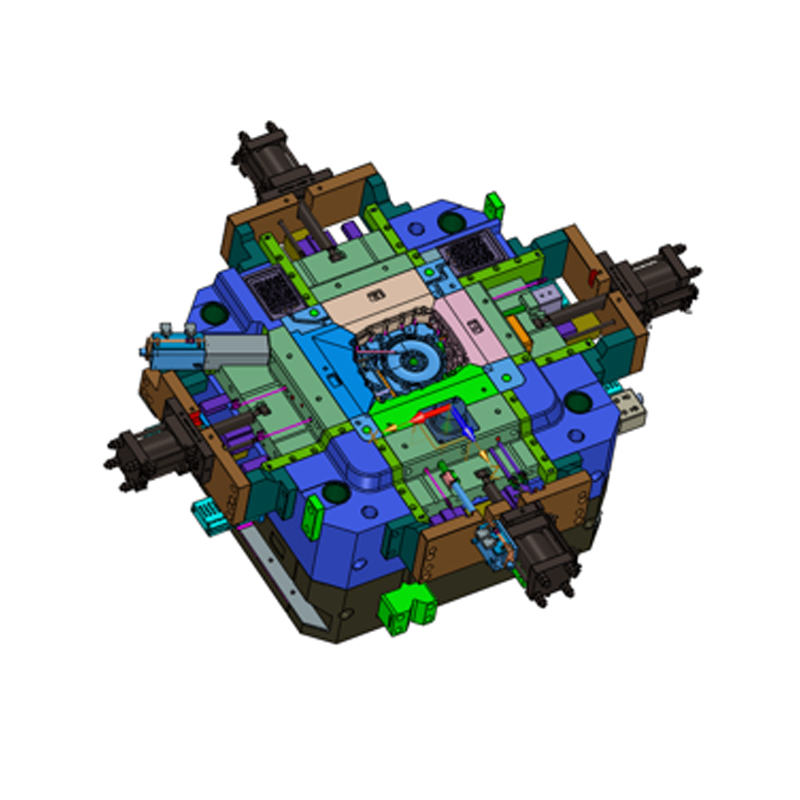

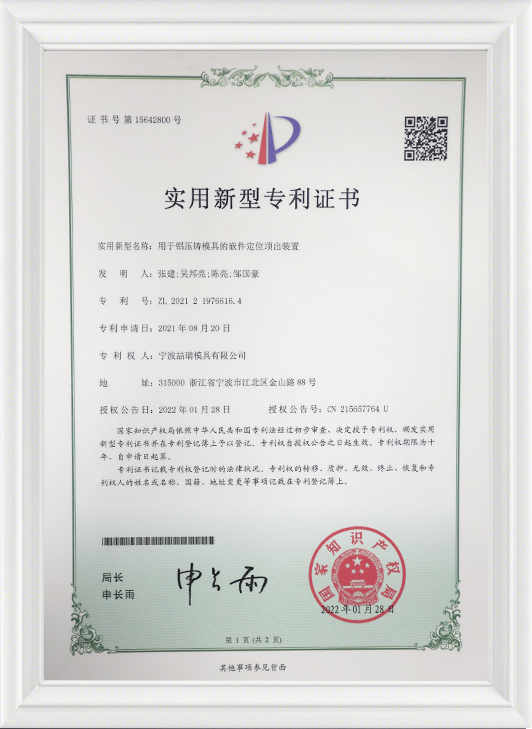

Výber materiálu podľa požiadaviek na tepelnú vodivosť

Aby sa zlepšila účinnosť tepelnej vodivosti formy, spoločnosť Ningbo NKT Tooling Co., Ltd. vyberie oceľové alebo zliatinové materiály s vyššou tepelnou vodivosťou podľa štruktúry dielu a spôsobu odlievania, ako je vylepšená nástrojová oceľ H13, 1.2343 ESR, 1.2367 atď., aby sa zlepšila schopnosť tela formy absorbovať a uvoľňovať teplo. Okrem toho pre oblasti, ktoré vyžadujú chladenie kľúčov, spoločnosť zavedie aj vložky alebo zátky zo zliatiny medi na ďalšie vyrovnávanie miestnej teploty.

Prepracovaný dizajn vstavaných chladiacich kanálov

Pokiaľ ide o návrh štruktúry tepelného manažmentu, NKT Tooling používa 3D CAD softvér na simuláciu a analýzu rozloženia chladiacich kanálov, aby sa zabezpečilo, že chladiaci systém pokrýva kľúčové oblasti lisovania formy. Napríklad vo forme krytu batérie alebo krytu regulátora bude navrhnutý priamy vodný kanál, špirálový chladiaci okruh alebo nezávislá dutina na reguláciu teploty, aby sa dosiahol rýchly rozptyl teploty a účinná regulácia. Tieto kanály sú často dokončené CNC vŕtaním hlbokých otvorov, aby sa zlepšila presnosť spracovania a štrukturálna stabilita.

Analýza simulácie tepelného poľa zlepšuje predikčnú schopnosť

Spoločnosť široko používa softvér na tepelnú simuláciu, ako je MAGMASOFT alebo ProCAST, na dynamickú analýzu vedenia tepla, koncentrácie tepla a rýchlosti ochladzovania formy počas procesu tlakového liatia. Predpovedaním a nastavením tepelných zmien v každej fáze sa vopred korigujú slepé miesta tepelnej regulácie alebo horúce miesta, zlepšuje sa rovnomernosť tepelného cyklu formy a zabraňuje sa deformácii alebo koncentrácii napätia. Vplyv na veľkosť dielu.

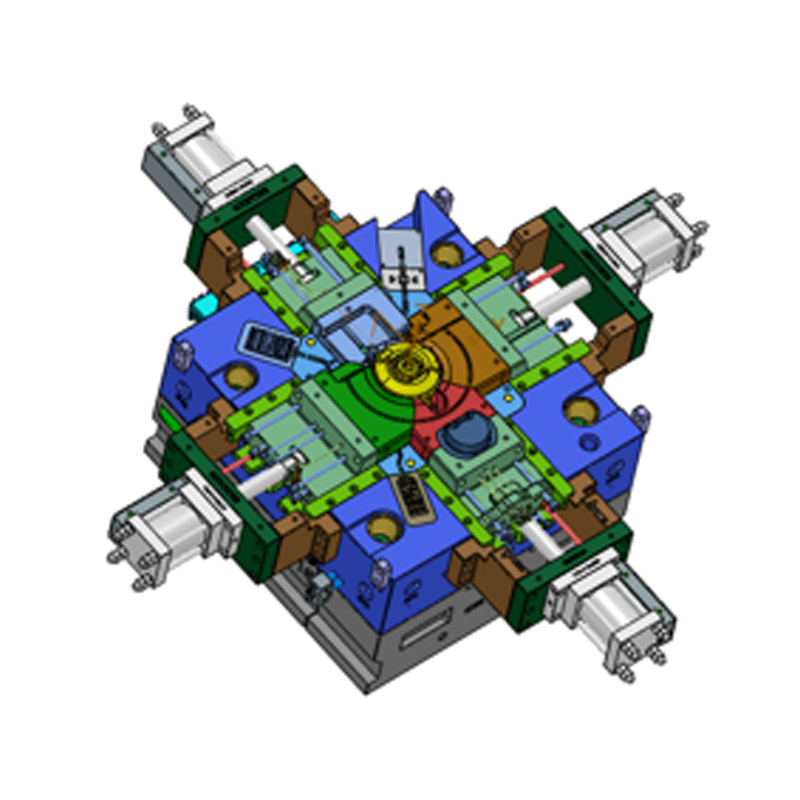

Integrované riadenie systému regulácie teploty

Na uľahčenie skutočnej prevádzky a monitorovania môže spoločnosť Ningbo NKT Tooling Co., Ltd. vybaviť formu integrovaným systémom regulácie teploty, ktorý podporuje funkcie, ako je pripojenie stroja na meranie teploty formy, monitorovanie termočlánkov a regionálne nastavenie teploty. Prostredníctvom systematického riadenia tepelných parametrov môžu používatelia upraviť krivku teploty formy v rôznych výrobných podmienkach, aby sa zachoval stabilný stav formovania. Tento integrovaný dizajn je vhodný najmä pre formy, ako sú napríklad kryty elektrických pohonov s vysokým dopytom a nové kryty jednotiek riadenia energie.

Kombinácia viacerých materiálov znižuje riziko tepelnej únavy

Pre oblasti s vysokofrekvenčným tepelným šokom, ako sú brány, vetracie drážky alebo tenkostenné prechodové oblasti, NKT Tooling použije kombináciu viacerých materiálov. Napríklad materiály s rôznymi koeficientmi tepelnej rozťažnosti sú vložené do vysokoteplotných splachovacích pozícií, aby sa zlepšila absorpcia tepelných šokov a znížilo sa praskanie a zrútenie hrán. Táto lokálna stratégia optimalizácie materiálu efektívne predlžuje celkovú životnosť formy.

Mechanizmy údržby a spätnej väzby pomáhajú optimalizovať tepelný výkon

Po dodaní formy na použitie spoločnosť tiež zabezpečí pravidelné kontroly a služby hodnotenia tepelného výkonu na základe používania zákazníkom. Analýzou tekutosti chladiaceho systému, reakčného času teplotného rozdielu a stôp povrchovej tepelnej únavy sa poskytujú návrhy na zlepšenie pre následné použitie formy alebo vývoj nových foriem. Tento celoprocesný podporný mechanizmus tepelného manažmentu poskytuje základ pre stabilnú prevádzku a nepretržitú optimalizáciu formy.